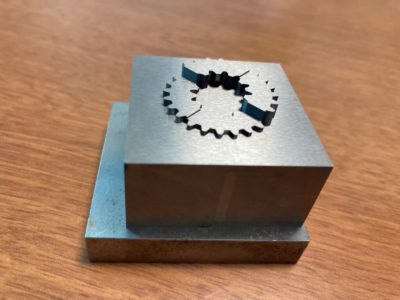

粉末成形金型(粉末冶金金型)はセラミック系など硬脆材を対象とするため、パンチやウスのわずかな面粗度の乱れが、その金型を使用した完成品の表面に筋として現れます。そのため製造工程では、素材特性に適合した面粗度管理と、前工程からの精度確保が重要になります。

その中でも、特に課題となりやすいのがラップ工程です。ラップ工程は面粗度を整える仕上げ工程ですが、前工程での加工面の面粗度が適切でない場合、ラップ加工によって、かえって筋を生んでしまいます。反対に、前工程の加工面の面粗度の筋が少ないほど、ラップ加工時に、より均一な面が得られます。そのため、ラップ工程の技術はもちろん重要ですが、ラップ前のワイヤーカットや研削工程で面粗度を上げておくことが、より重要になります。粉末冶金金型では、筋が深いと粉末充填時の流れが乱れやすく、金型の耐久性の低下や、その金型を使用した完成品の精度不良及び、外観不良の原因にもなるため、一般的な金型以上に「面粗度そのもの」よりも「筋の深さ・少なさ」が重視されます。当社ではこの課題に対応するため、光源を当てたときに筋が浅く、視認しにくい面を形成できるよう、設備や加工条件を設定しています。

良好な面粗度と筋の抑制は、金型の耐久ショット数にも直結します。摩耗が減り、初期精度を長く維持できるためです。粉末成形金型(粉末冶金金型)の品質向上には、単なる仕上げ技術だけでなく、前工程からの一貫した精度管理が不可欠です。