面粗さ:Ra0.06、最小インコーナーR5μmの型彫り放電加工技術

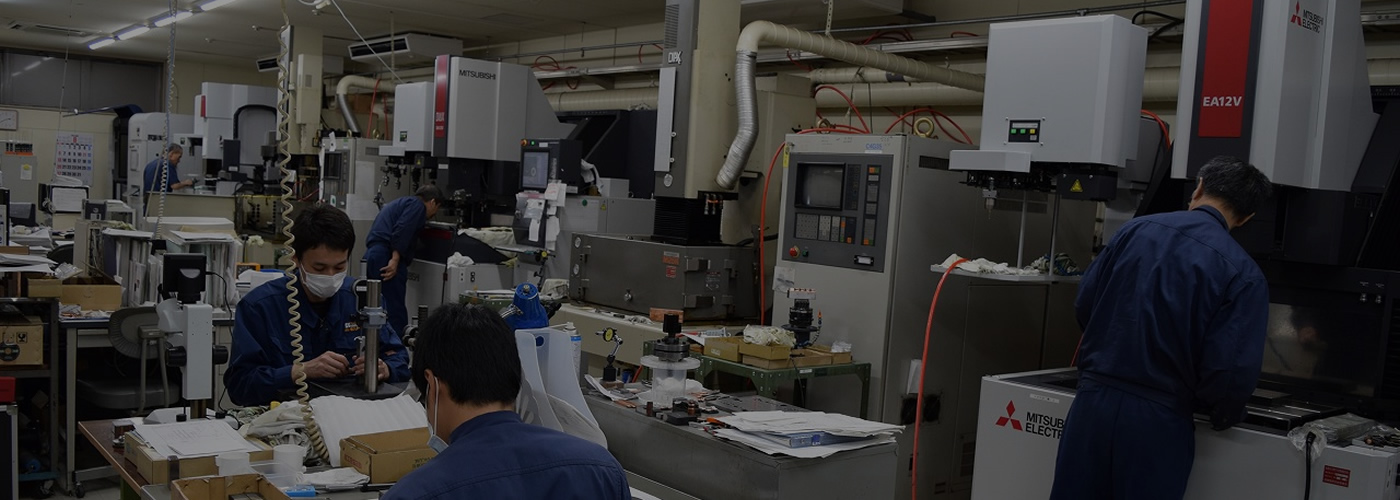

転写したい形状に加工を行った工具電極を用いて、電極と加工物との間に放電(1秒間に1,000~10万回の放電)を行うことによって加工することを型彫り放電加工を呼びます。放電を行うことで電極と同じ形状に被切削物を “彫る” ことができます。電極の形状が転写されるため、精密な型彫り放電加工を行うには電極の加工精度が重要となります。「超硬加工.COM」では、最高主軸回転数が60,000rpmの超精密マシニングセンターによって、超精密な電極を自社で製作することで高精度型彫り放電加工が可能です。特に、型彫放電加工ではインコーナーの精度出し最も難しいとされていますが、「超硬加工.COM」では型彫り放電加工にて最小インコーナーRを5μmという微細な角加工を行うことができます。

また、面粗度もRa0.06という高い加工精度を実現することができ、平行度・平面度が求められるような精密加工部品、微細加工部品の分野においても対応しています。

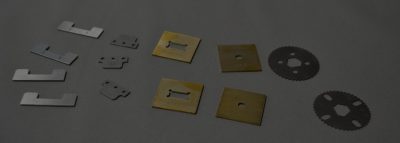

型彫り放電加工による高精度部品

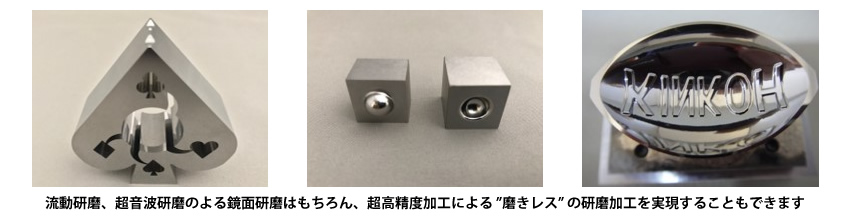

流体研磨、超音波研磨による高精度鏡面仕上げ加工

「超硬加工.COM」では型彫り放電加工後の流体研磨、超音波研磨による鏡面仕上げ(鏡面研磨)にも対応しており、#1200、#2000、#4000、#6000、#8000の番手仕上げを行っています。微細加工特有の微細孔(φ0.3以下)であっても流体研磨を適用することによって、内面まで鏡面研磨が可能となります。こういった微細孔への鏡面研磨は一般的なラップ盤では行うことができません。微細加工、精密加工に特化した「超硬加工.COM」では、他の加工会社では対応が難しい複雑形状部品であっても、保有する加工技術を組み合わせることによって実現・対応しています。

高精度鏡面仕上げ加工部品

型彫り放電加工を支える精密な電極加工技術

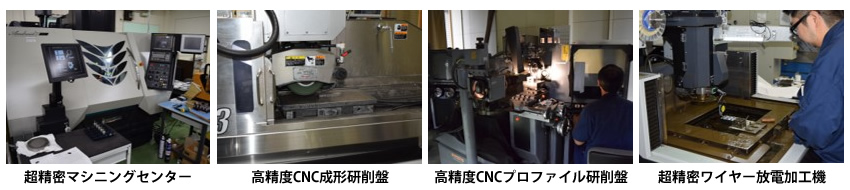

型彫り放電加工は、工具電極と加工物との間に放電を発生させることで電極の形状を転写させる加工方法です。そのため、電極の加工精度が大きく影響を与えます。工具電極は銅や銅タングステン、グラファイト等を加工材料とし、切削加工や研削加工、放電加工によって製作します。「超硬加工.COM」が持つ超精密切削加工技術、 高精度研削加工技術、微細放電加工技術によって高品位な工具電極を作り出しています。

高精度な工具電極を作り出す加工設備