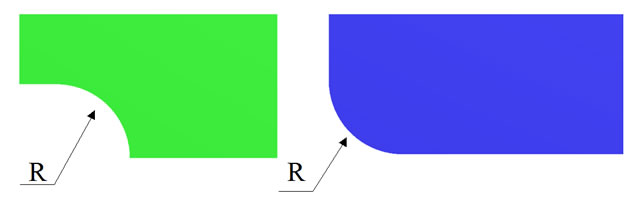

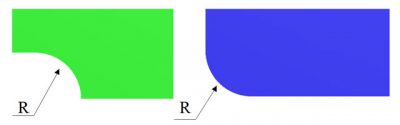

コーナーRとは

ワイヤーカット放電加工では、角部分を加工する際に必ずコーナーRが発生します。これはワイヤー径と、放電のために必要な放電ギャップによって決まるため、完全な直角を出すことはできません。

コーナーRの最小値の決まり方

コーナーRの最小値は、おおよそ以下の式で決まります。

コーナーR=ワイヤー半径+放電ギャップ

(放電ギャップは、ワイヤー径と加工回数と加工電圧の組み合わせで決まります。)

例:φ0.2mmワイヤーの場合→半径0.1mm+放電ギャップ約0.02mm→R≒0.12mm

φ0.1mmワイヤーの場合→半径0.05mm+放電ギャップ約0.015mm→R≒0.065mm

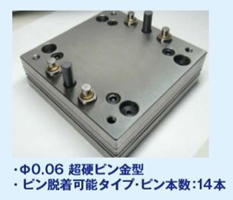

一般的にコーナーRの限界はR0.065〜0.12mm程度とされますが、当社は最小R0.02mm前後までコーナーRを抑えることが可能です。

設計時にコーナーRで注意すべきこと

設計図面ではキリの良い数字で指示されるケースが多く見られます。

例えば、コーナーR0.12mmまでを寸法公差としても良い場合でも、設計図面でR0.1mmの指示をした場合、φ0.15mm以下のワイヤーが必要となるため、加工スピードが低下し生産コストが上昇してしまいます。

しかし、このとき公差をR0.12mmと指示した場合、φ0.2mmワイヤーを使うことができるため、加工スピードが上がりコスト削減が可能になります。このように設計図の公差をわずか0.02mm大きく指示するだけで、加工効率やコストに大きな差が出てしまいます。

そのため設計図面での公差は、キリの良い数字にするのではなく、要件に合わせた最大限の数値を指示する必要があります。

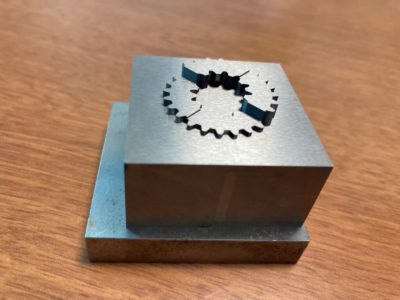

金型のコーナーR

金型の場合、パンチ径とウスのクリアランスによって、コーナーRが決まります。

パンチ径を大きく設計できれば、ウスのコーナーRも大きくできるため、結果として太径のワイヤーが使用でき、加工スピード向上によるコスト削減につながります。また、鋭利な角がどうしても必要な場合には逃がし加工を活用します。ただし、逃がしは製品の強度や形状精度に影響するため、製品ごとに調整が必要です。

まとめ

設計時に太いワイヤー径が使えるようなコーナーRを指示することにより、加工スピードが上がり、コスト削減につながります。