金型が破損してしまう、想定ショット数に到達する前に使えなくなるといった早期劣化など、金型の耐久性にお悩みの方も多いのではないでしょうか。

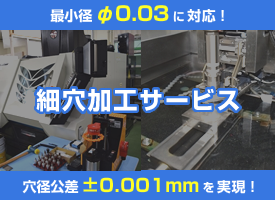

このような課題は、金型内部の穴加工の精度が十分に出ていないことや、面が適切に仕上がっていないことが原因である場合が多く見られます。特にラップ工程の品質は寿命に直結する重要な要素です。ラップの仕上がりが不均一な状態になると、局所的な摩耗や欠けにつながります。

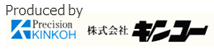

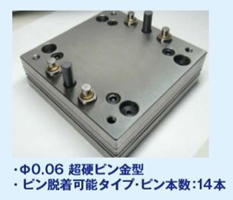

ラップ工程は、担当者の技術力による影響が大きい加工です。外注すると、外注した企業やその担当者の技術力でバラつきが出ることも少なくありません。そのため当社では、前加工や研削加工、各種放電加工からラップ工程までを、社内で一貫対応することで、狙い通りの精度に仕上げ、安定した品質を確保しています。

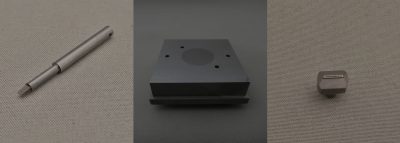

また、金型の面粗度についても加工者のスキルとノウハウ、使用する機械の精度が品質に大きく影響します。精密な機械を導入していても、加工者が機械の特性を理解していなければ、狙い通りの粗度を出すことは難しく、精密な機械であっても加工者のスキルや、保有しているノウハウが足りていなければ、面粗度の悪い金型ができてしまいます。

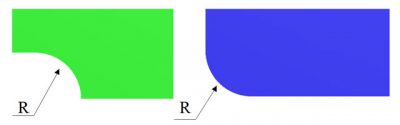

そしてクリアランスを適切に保つことも重要です。メーカー指定の範囲内であっても、上限・下限ギリギリでは、金型を組み合わせた際のクリアランスの差による品質低下のリスクが高まります。クリアランスは、メーカーが指定する値の中心付近に設定することが望ましく、パンチやウスのクリアランスを決める場合は、先に加工した製品を基準に決めていくことがポイントです。例を挙げれば、パンチを先に製作した場合は、パンチの製品寸法に対してウスの穴径を決めることによって、最適なクリアランスを設定することが可能となります。