ワイヤーカット放電加工に使用するワイヤー線の材質は?

ワイヤーカット放電加工機は、ワイヤー線に電気を流すことにより加工対象物を電気で溶かすことで任意の形状に作り上げる加工機となります。ワイヤーカット放電加工機に使用されるワイヤー線には様々なものが存在しますが、加工対象物やコストとの兼ね合いで、加工現場において最適なワイヤー線が選択されています。ワイヤー線は導電性が高い材質が採用され、例えば下記のような材質があります。

1.黄銅

最も代表的なワイヤー線の材質は、黄銅になります。黄銅は導電性も高くコストも安いため、多くのワイヤーカット放電加工機で使用されています。ただし、100分台のワイヤー線として使用した場合には、ワイヤー線としての強度が低いために断線が起こりやすいために、加工スピードを上げることができません。主にφ0.2以上の線径で使用される場合が多いです。

2.タングステン

タングステンは導電性が高い上、強度が非常に強いため、φ0.1以下のワイヤー線によく使用されております。ただし黄銅と比較するとコストが高くなるため、高精度加工や微細な加工に主に使用されます。

3.その他

黄銅やタングステンの他、ピアノ線に黄銅をコーティングしたタイプもあります。コスト的には黄銅とタングステンの中間になり、黄銅よりも強度が上がるため加工スピードを向上させることが可能です。また黄銅線に各種コーティングを施すことにより、加工スピードを上げられるワイヤー線も存在します。

>>詳しくはワイヤーカット放電加工に使用するワイヤー線の材質は?をご覧ください

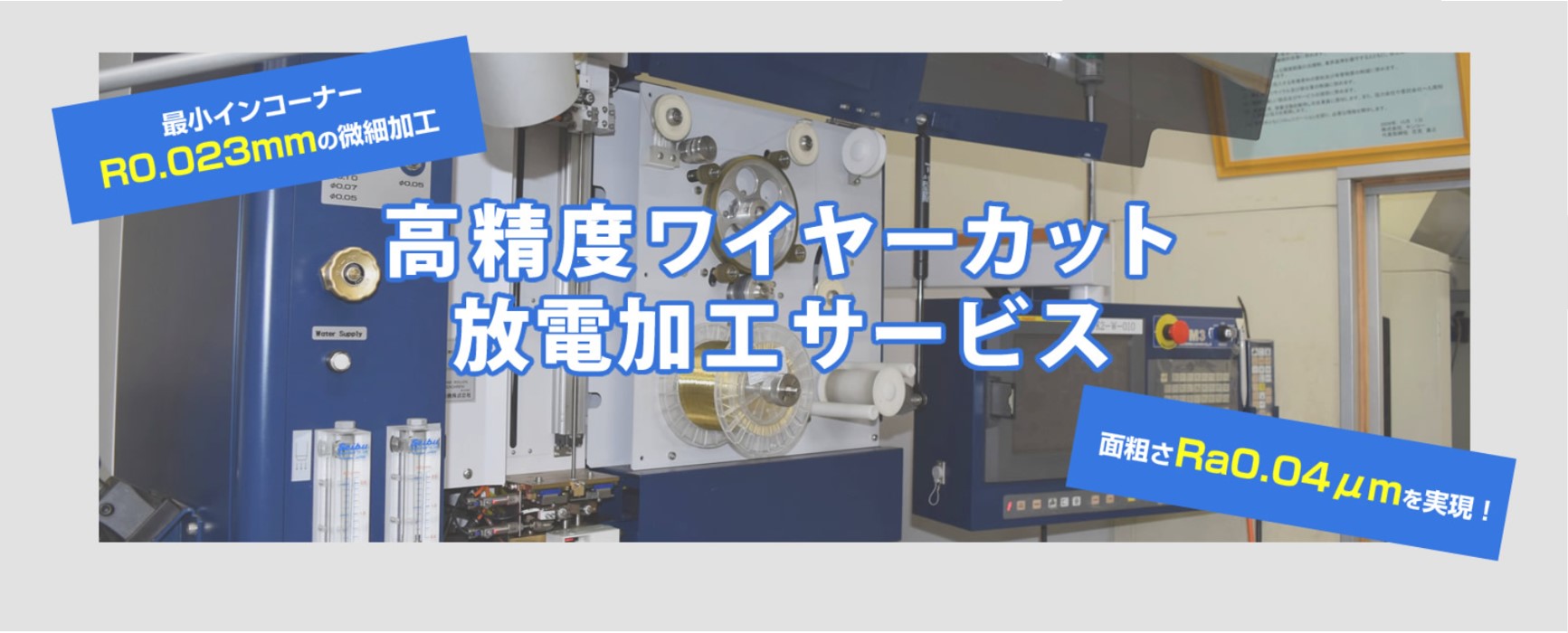

ワイヤーカット放電加工機のメーカーによって違い

ワイヤーカット放電加工機はメーカーやグレードによって重視する性能が大きく変わり、大きく分けると、主に下記の6つのポイントに分けることができます。

①使用可能なワイヤー線径

②機械精度

③面粗さ

④ワイヤー挿入スピード

⑤ワイヤー結線率

⑥水加工か、油加工か(面粗さおよびスピード)

例えばワイヤーカット放電加工機を用いて多数の穴加工を行わなければならない場合は、4.ワイヤー挿入スピードと5.ワイヤー結線率の指標が重要になります。一般的なワイヤーカット放電加工機だとワイヤー結線にかかる挿入時間は1分程度になりますが、4.5.を重視したメーカー/モデルだと、10秒以内で完了させることができますので、穴数が多くなればなるほど作業時間とコストに大きく響いてきます。

>>詳しくはワイヤーカット放電加工機のメーカーによって違いはありますか?をご覧ください

ワイヤーカット放電加工機の加工精度の違いについて

ワイヤーカット放電加工機は様々なメーカーが取り扱っていますが、大きく、汎用加工機・高精度加工機・超高精度加工機に分けることができます。汎用ワイヤーカット放電加工機は精度があまり要求されない部品加工に使われています。例えば、公差のゆるい部品の穴加工・形状加工や、板金加工において複数枚の抜き加工を行う場合に、鋼板を数枚重ね合わせたものをワイヤーカット放電加工機で切削加工をするというイメージです。加工精度はおおよそ±0.01mm程度となります。

続いて高精度ワイヤーカット放電加工機ですが、これは、±0.005mmの部品加工や金型加工に用いられるもので、汎用加工機と大きく違う点はピッチ精度も±0.005mmの加工ができるので、プレート加工にも用いられます。ちなみに当社では、高精度な加工にお応えすることが多いため、汎用加工機は保有しておらず、すべて高精度ワイヤー放電加工機以上のものとなっています。なお、小型のワイヤーカット放電加工機の方がより精度が出しやすくなります。

>>詳しくはワイヤーカット放電加工機の加工精度の違いについてをご覧ください

ワイヤーカット放電加工機の加工品質・精度の維持について

ワイヤーカット放電加工機の加工品質・精度を左右する要素には様々なものがあり、水加工よりも油加工の方が表面状態も良く高精度に加工ができます。下記では加工面の状態などに影響する水や油の管理についてお伝えします。

水仕様のワイヤーカット放電加工機は、水道水や井戸水をそのまま使用することはせず、イオン交換樹脂のフィルターを通した水を使用します。これは、水の導電性に対する抵抗値を上げて加工性能を良くするために行われます。またワイヤーカット放電加工機の加工槽の水はイオン交換樹脂フィルターを通して常に循環しており、蒸発などにより減った分は管理者が追加していくという方法が採られます。つまり、水仕様のワイヤーカット放電加工機の水は、イオン交換樹脂フィルターの定期的交換と加工槽の掃除など定期的なメンテナンスが必要となります。

一方、油仕様のワイヤーカット放電加工機については、加工液の蒸発等はしないため、加工液の継ぎ足しは水仕様のように頻繁に行うことはありません。また、イオン交換樹脂フィルターを通すことも必要性もないため、その分の購入費を抑えることができます。ただし、長く使っていると油加工液の性能が低下するため、加工面の面粗度が粗くなったり、精度が維持できなくなる、ワイヤー断線が起こるなどの不具合が生じます。そのため、油仕様のワイヤーカット放電加工機については、油加工液の定期的な総入れ替えが必要となります。

>>詳しくはワイヤーカット放電加工機の加工品質・精度の維持についてをご覧ください

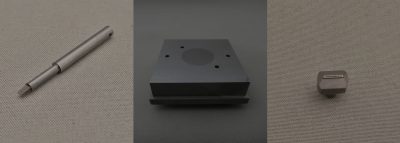

高精度のワイヤーカット放電加工の加工事例

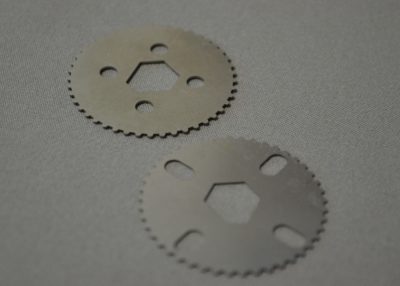

SUS304製 精密ギア

こちらのSUS304製 精密ギアは平面・平行度を±5μmに加工しています。ギアの製作で重要なのは形状及び外周のギア角度です。ギアの角度及び平面平行度を正確に保たれていなければ、回転による振動の影響や正確に嚙み合わないためスムーズに回らない場合があります。そこで当社ではワイヤー放電加工にて高精度に加工を施しております。またステンレスの薄板はワイヤー放電加工する際に反りが出てしまうので、加工後にも研削加工を入れて、要求される平面平行度を実現しています。

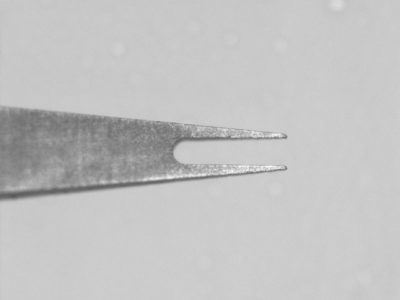

超硬突き上げピン

この超硬製の突き上げピンは、Φ0.8mm×20mmのピンの端部を二股にし、さらに先端部をR0.03に加工したものです。この突き上げピンの製作にあたっては、まず超硬の丸棒を円筒研削加工機にてΦ0.8に仕上げ、先端部が細くなるよう研磨でテーパー形状に加工を施しております。その後、先端部をワイヤーカットで二股に高精度加工を行い、二股の先端部をR0.03で仕上げました。特に二股部のピッチ精度が重要であり、これが安定して加工できないと、チップ部品を突き出す作業を正確に行うことができなくなります。当社は、超硬の切削・研削加工におけるノウハウに加え、高精度加工が可能な様々な設備を駆使して、半導体業界などの厳しい寸法・品質要求にお応えして参ります。

超硬押出金型

円筒状の外周部はSKD11に真空焼を施したものを使用し、中央のダイス部は超硬を焼き嵌めした後、細穴放電にて下穴をあけ、ワイヤーカット加工で超高精度に長方形の形状にて加工を行っております。また、材料注入部は片側20°の傾斜を放電加工にてとっています。長方形の内部形状および傾斜部は、流体研磨にて鏡面ラップを施しておりますので、高精度な押出しを安定的に行うことが可能です。当社では微細精密加工が可能な技術者のスキルと、焼き嵌め、鏡面磨き、ロウ付け、摺り合わせ等の職人技を組み合わせ、高精度な金型製作に活かしております。

超硬垂直4面型吸着コレット

この超硬合金製の精密加工品は、垂直4面型の吸着コレットで、コレット吸着部の溝幅は0.1mm、長さは4.3mmとなっています。コレット吸着面は鏡面ラップ仕上げを行い、各種チップが確実に吸着する仕様となっています。また、4面のテーパー部はプロファイル研削加工、先端上面は細穴放電加工とワイヤーカットにて1,000分台の公差に収まる高精度な精密加工を行っています。

超硬 ワイヤーカット鏡面仕上げ

これは超硬合金をワイヤーカットにて切り出し、外周面及び内面に鏡面ラップ研磨を施している精密加工品です。本製品の表面には平面研削加工を行い、厚み精度は千分台となっています。また、内径面に流動研磨を実施していますが、微細孔(φ0.3以下)などの流動研磨の場合には、流体研磨を適用することでRa0.06まで対応が可能です。当社では、ワイヤーカットからマシニング加工、放電加工、研削加工など超硬に必要な加工をワンストップでご提供いたします。

高精度のワイヤーカット放電加工のことなら当社にお任せ

当社では、ワイヤーカット放電加工を13台、形彫放電加工機を5台、細穴放電加工機を6台保有する、放電加工のプロです。こんな材質はワイヤーカット放電加工できないのか?などお気軽に相談頂ければ対応可否をお応えすることも可能です

また超硬加工.COMを運営する(株)キンコーが過去にお客様から受けたご質問はこちらです。

>>『ワイヤー放電加工での最小微細穴径を教えて下さい。』はこちら

>>『ワイヤーカット加工で使用可能なワイヤー線径を教えて下さい。』はこちら

>>『ワイヤーカット放電加工のみの依頼でも対応可能でしょうか?』はこちら

>>『超硬材へのワイヤーカットで、最小コーナーRはいくつですか?』はこちら

>>『ステンレスで製作している部品を、超硬に変更できますか?』はこちら

>>『超硬に対して、どのくらいの精度で加工できますか?』はこちら