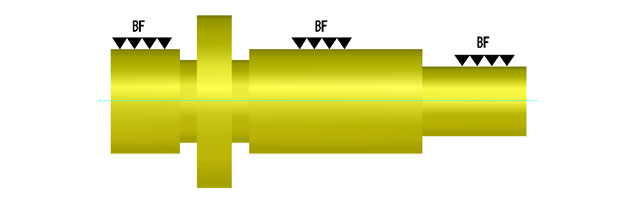

Before (改善前)

上図のように凹凸の多い形状に対してメッキを行う場合があります。例えば、円筒研磨後にハードクロムメッキを30μmの厚みを持たせてメッキ処理を行うと、凹凸の多い形状のためメッキ厚のバラつきやメッキバリなどが発生するトラブルが発生してしまいます。それらのメッキの不良が原因で、製品の寸法が外れてしまうケースがあり、追加工等によってコストが上がってしまいます。

V

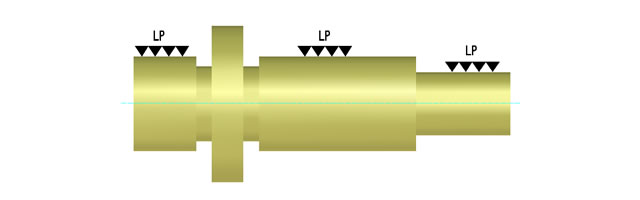

After (改善後)

凹凸の多い形状に対しては、通常のメッキではなくラップ加工+フラッシュメッキを行うことで品質不良の発生を抑えることができます。フラッシュメッキは通常1μm~2μm程度のメッキ厚しか付きませんが、ラップ加工を行った上で、メッキ厚の薄い表面処理を行うことで、メッキ厚のバラつきやメッキバリの発生をさらに抑えることができます。そのため、従来かかっていた追加工の工程を短縮することができ、コストアップを防ぐことができます。