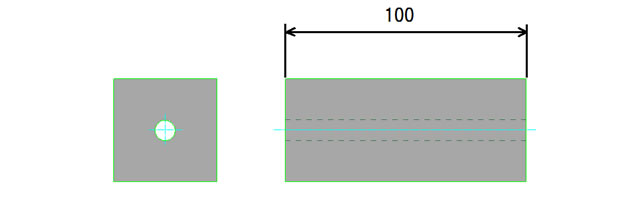

Before (改善前)

精密深孔加工を行う場合、通常マシニングセンタやフライス盤などの機械加工設備を用いて加工を行います。深孔加工は精度が厳しければ厳しいほど、ショート、ロング、仕上げと複数の工具を使用する必要がありますが、複数の工具を用いた機械加工は通常の加工と比較して加工時間が長くなってしまいます。また、上図では板厚が100mmに対して孔加工を行っています。また、一般的に、ワークが厚くなれば切削量が増えるため、加工時間が長くなりコストアップの原因となります。

V

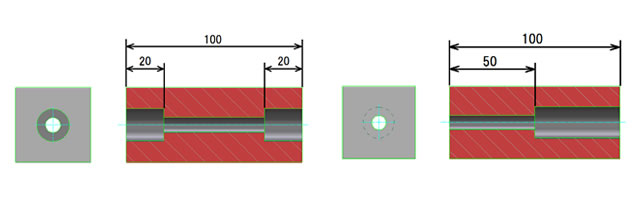

After (改善後)

厚板に対して精密な孔加工を行う場合、必要な部分以外を逃がすことで加工時間短縮することができます。例えば、上図の様に深さ100mmの孔加工を行う場合、使用用途等を加味し上面から50mmまでは元の精度の精密孔加工を行い、残りの50mmは逃がしを持たす形状に変更、あるいは表裏から20mmまでは逃がし加工を行い、残りの中心部を精密孔形状に変更します。精密孔径上部の厚みを少なくすることにより工具の本数を減らし、逃がし部分は大径工具を使用するため、加工時間を短縮することができます。